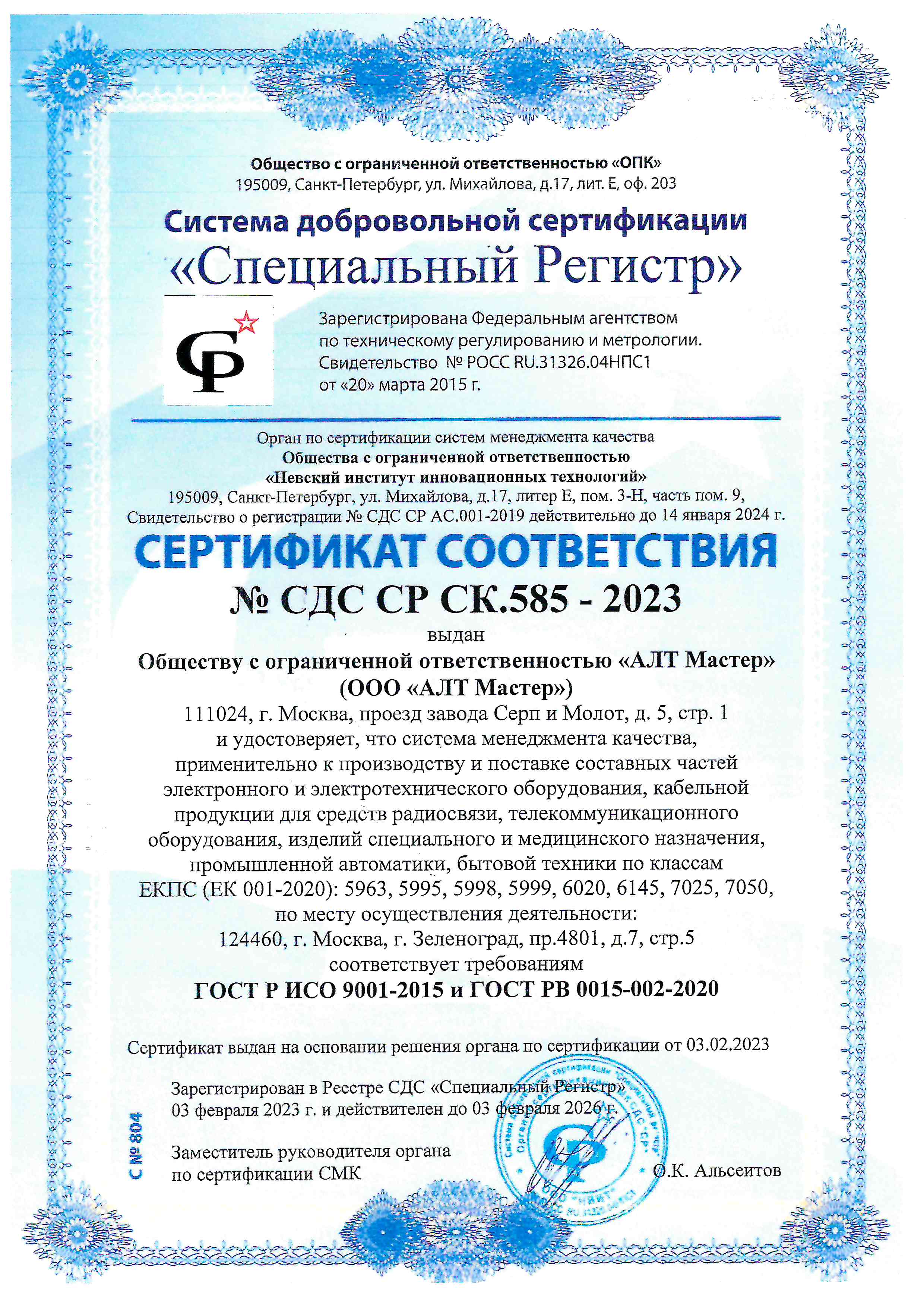

ISO 9001 - 2011

АЛТ Мастер — участник АРПЭ

лет на рынке

заказчиков

по всей стране

по всей стране

человек на

производстве

производстве

25

300

планарно-монтируемых

компонентов в час

компонентов в час

250

7000 м

510 000

производственных площадей

2

Производство

Офис

Соответствие мировым критериям уровня качества

Распоряжением Правительства РФ от 24 сентября 2012 г. №1762-Р одобрена разработанная Росстандартом Концепция развития национальной системы стандартизации до 2020 года на базе передовых нормативных документов, разрабатываемых международными организациями:

⚫ МЭК – международная электротехническая комиссия, объединяющая около 2 700 компаний-производителей. Международные стандарты производства электроники де-юре.

⚫ IPC – международная ассоциация производителей электроники (Исходное наименование – Institute of Printed Circuits).

Международные стандарты производства электроники де-факто.

Несмотря на рекомендательный характер.

Нормативные документы РФ:

Нормативные документы МЭК (ГОСТ Р):

Нормативные документы IPC:

Сотрудничество:

⚫ МЭК – международная электротехническая комиссия, объединяющая около 2 700 компаний-производителей. Международные стандарты производства электроники де-юре.

⚫ IPC – международная ассоциация производителей электроники (Исходное наименование – Institute of Printed Circuits).

Международные стандарты производства электроники де-факто.

Несмотря на рекомендательный характер.

Нормативные документы РФ:

- ГОСТ Р 56427-2015 – Пайка электронных модулей радиотехнических средств. Автоматизированный смешанный и поверхностный монтаж с применением бессвинцовой и традиционной технологии. Технические требования к выполнению технологических операций.

- ГОСТ Р 15.301-2016 - Порядок разработки и постановки продукции на производство.

Нормативные документы МЭК (ГОСТ Р):

- МЭК 61191-1-2010 – Печатные узлы. Часть 1. Поверхностный монтаж и связанные с ним технологии.

Нормативные документы IPC:

- IPC-A-610E – Критерии приемки электронных сборок.

- IPC-A-600G – Критерии качества печатных плат.

- IPC\WHHA-A-620A – Требования и критерии приемки для кабелей и монтажных жгутов в электронных сборках.

- IPC-7351 - Generic Requirements for Surface Mount Design and Land Pattern Standard - Общие требования по конструированию контактных площадок и печатных плат с применением технологии поверхностного монтажа.

- AQL - Acceptable Quality Level - Допустимый уровень качества при выборочном контроле.

- IPC-7095-B - Design and Assembly Process Implementation for BGAs - Проектирование и сборка плат с использованием корпусов BGA.

Сотрудничество:

- Анализ проектов на соответствие требованиям IPC-7351;

- Технологическая подготовка печатных плат;

- Входной контроль комплектующих на соответствие требованиям конструкторской документации (далее-КД);

- Обратная связь с заказчиком, анализ качества по результатам реализации проектов;

- Консультации по повышению уровня качества, в том числе с анализом прецедентов.

- Ответственность руководства компании;

- Постоянные улучшения инструментальной составляющей управления качеством;

- Постоянный контроль и анализ паяльных материалов;

- Постоянные улучшения организационной составляющей Системы Менеджмента Качества (СМК);

- Регулярный аудит СМК

Нормативные документы

для производства электроники

для производства электроники

КЛАССЫ ИСПОЛНЕНИЯ

Три общих класса исполнения были предложены как отражение постепенного повышения сложности производства и роста требований к функциональным характеристикам и контролю.

Они могут частично совпадать с категориями оборудования разных классов.

Ответственность за заявленный в контракте или заказе класс исполнения для каждого продукта несет заказчик.

При необходимости он же должен указать любые исключения для конкретных параметров.

IPC Class 1:

Общие электронные продукты – включают потребительские товары и некоторые компьютеры и компьютерную периферию,

Где внешние недостатки не важны, а основным требованием является работоспособность собранной платы.

IPC Class 2:

Специализированные электронные продукты – включают коммуникационное оборудование, сложное промышленное оборудование, приборы, требующие высокого качества исполнения и длительного срока службы, для которых желательна, но некритична бесперебойная работа.

Допускаются определенные недостатки по внешнему виду.

IPC Class 3:

Электронные продукты высокой надежности или предназначенные для работы в жестких условиях эксплуатации –

Продукты и оборудование, решающее значение для которых имеет постоянная работоспособность и простои которого недопустимы.

Большинство из них предназначены для систем жизнеобеспечения или авиационной техники.

Для этого класса подходят только печатные платы с высоким уровнем гарантий качества.

Обратите внимание на то, что итоговый класс исполнения для сборки печатного узла не может быть выше, чем класс исполнения, заявленный для печатной платы.

Например, для сборки печатного узла по требованиям класса 3 печатная плата тоже должна соответствовать требованиям класса 3.

Три общих класса исполнения были предложены как отражение постепенного повышения сложности производства и роста требований к функциональным характеристикам и контролю.

Они могут частично совпадать с категориями оборудования разных классов.

Ответственность за заявленный в контракте или заказе класс исполнения для каждого продукта несет заказчик.

При необходимости он же должен указать любые исключения для конкретных параметров.

IPC Class 1:

Общие электронные продукты – включают потребительские товары и некоторые компьютеры и компьютерную периферию,

Где внешние недостатки не важны, а основным требованием является работоспособность собранной платы.

IPC Class 2:

Специализированные электронные продукты – включают коммуникационное оборудование, сложное промышленное оборудование, приборы, требующие высокого качества исполнения и длительного срока службы, для которых желательна, но некритична бесперебойная работа.

Допускаются определенные недостатки по внешнему виду.

IPC Class 3:

Электронные продукты высокой надежности или предназначенные для работы в жестких условиях эксплуатации –

Продукты и оборудование, решающее значение для которых имеет постоянная работоспособность и простои которого недопустимы.

Большинство из них предназначены для систем жизнеобеспечения или авиационной техники.

Для этого класса подходят только печатные платы с высоким уровнем гарантий качества.

Обратите внимание на то, что итоговый класс исполнения для сборки печатного узла не может быть выше, чем класс исполнения, заявленный для печатной платы.

Например, для сборки печатного узла по требованиям класса 3 печатная плата тоже должна соответствовать требованиям класса 3.

При необходимости стандарты IPC (IPC-2221, IPC-2222, IPC-7351) предусматривают 3 уровня сложности производства разработанного изделия, рассматривающие

технические характеристики, допуски, измерения, сложность сборки, финишной сборки и тестирования, а также контроль производственных процессов с точки зрения реализуемости проектов.

Эти стандарты отражают необходимые уровни сложности оборудования, оснасток, материалов и производства.

И, следовательно, стоимость изготовления.

Level A: (General Design) Разработка общего уровня. ПРЕДПОЧТИТЕЛЬНА.

Level B: (Moderate Design) Разработка умеренного уровня. СТАНДАРТ.

Level C: (High Design) Разработка высокого уровня. МЕНЕЕ ПРЕДПОЧТИТЕЛЬНА.

Уровни сложности производства не должны рассматриваться как требования к разработке, но как метод оценки сложности сборки участниками процесса: разработчиками и производством.

Использование одного уровня для определенной операции не означает, что другие операции должны быть того же уровня.

Выбор уровня должен основываться на минимально необходимых требованиях.

Признавая при этом, что сложность разработки определяет производительность, плотность размещения посадочных мест компонентов, точности установки, требования к оборудованию, сборке и испытаниям.

Цифры, приведенные в многочисленных таблицах, должны рассматриваться как ориентиры при определении того, какой уровень сложности будет определен для каждой операции.

Специальные требования для каждой операции, требующей контроля, должны быть указаны на сборочном чертеже стороны Top печатной платы.

технические характеристики, допуски, измерения, сложность сборки, финишной сборки и тестирования, а также контроль производственных процессов с точки зрения реализуемости проектов.

Эти стандарты отражают необходимые уровни сложности оборудования, оснасток, материалов и производства.

И, следовательно, стоимость изготовления.

Level A: (General Design) Разработка общего уровня. ПРЕДПОЧТИТЕЛЬНА.

Level B: (Moderate Design) Разработка умеренного уровня. СТАНДАРТ.

Level C: (High Design) Разработка высокого уровня. МЕНЕЕ ПРЕДПОЧТИТЕЛЬНА.

Уровни сложности производства не должны рассматриваться как требования к разработке, но как метод оценки сложности сборки участниками процесса: разработчиками и производством.

Использование одного уровня для определенной операции не означает, что другие операции должны быть того же уровня.

Выбор уровня должен основываться на минимально необходимых требованиях.

Признавая при этом, что сложность разработки определяет производительность, плотность размещения посадочных мест компонентов, точности установки, требования к оборудованию, сборке и испытаниям.

Цифры, приведенные в многочисленных таблицах, должны рассматриваться как ориентиры при определении того, какой уровень сложности будет определен для каждой операции.

Специальные требования для каждой операции, требующей контроля, должны быть указаны на сборочном чертеже стороны Top печатной платы.

1. Очистка / отмывка печатных узлов.

1.1 Ручная отмывка, регулярная отмывка.

1.2 Отмывочные жидкости на водной основе.

1.3 Отмывочные жидкости на спиртовой основе.

1.4 Растворители.

1.5 Тест на наличие ионных остатков.

IPC-6012 (Qualification and Performance Specification of Rigid Printed Boards) - Квалификация и технические характеристики жестких печатных плат.

J-STD-001 (Requirements for Soldered Electrical and Electronic Assemblies) - Требования к паяным электрическим и электронным узлам.

IPC-AJ-820 (Assembly and Joining Handbook) - Руководство по сборке и электронным соединениям.

IPC-TM-650 (Test Methods Manual) - Руководство по методам испытаний.

IPC-5701 (User Guide for Cleanliness of Unpopulated Printer Boards) - Руководство пользователя по чистоте не паяных печатных плат

IPC-5702 (Guidelines for OEM in Determining Acceptable Levels of Cleanliness of Unpopulated Printer Boards) - Рекомендации для OEM-производителей по определению приемлемого уровня чистоты не паяных печатных плат

IPC-5703 (Cleanliness Guidelines for Printed Board Fabricators) - Рекомендации по чистоте для производителей печатных плат.

2. Отмывка в деионизированной воде.

IPC-CH-65 (Guidelines for Cleaning of Circuit Boards and Assemblies) - Рекомендации по очистке печатных плат и узлов.

IPC-8497-1 (Cleaning Methods and Contamination Assessment for Optical Assembly) - Методы очистки и оценки загрязнений.

J-STD-001 (Requirements for Soldered Electrical and Electronic Assemblies) - Требования к паяным электрическим и электронным узлам.

IPC-HDBK-001 (Handbook and Guide to Supplement J-STD-001) - Справочник и руководство к дополнению J-STD-001.

IPC-PE-740 (Troubleshooting for Printed Board Manufacture and Assembly) - Устранение неполадок при изготовлении и сборке печатных плат

IPC-9201 (Surface Insulation Resistance Handbook) - Справочник по сопротивлению поверхностной изоляции.

IPC-9202 (Material and Process Characterization/Qualification Test Protocol for Assessing Electrochemical Performance) -

Характеристика материалов и процессов / Протокол квалификационных испытаний для оценки электрохимических характеристик.

IPC-9203 (User Guide to IPC-9202 and the IPC-B-52 Standart Test Vehicle) - Руководство пользователя для IPC-9202 и стандартного испытательного оборудования IPC-B-52

3. Защитные покрытия.

3.1 Однокомпонентные покрытия.

3.2 Двухкомпонентные покрытия.

3.3 Компаунды.

IPC-CC-830 (Qualification and Performance of Electrical Insulating Compounds for Printed Wiring Assemblies) – Includes Amendment 1

Квалификация и характеристики электроизоляционных составов для печатных монтажных узлов – Включает поправку 1

IPC-HDBK-830 (Guidelines for Design, Selection and Application of Conformal Coatings) - Рекомендации по проектированию, выбору и нанесению защитных покрытий.

4. Визуальный контроль.

IPC-A-610 - Acceptability of Electronic Assemblies - Критерии приемки электронных сборок.

1.1 Ручная отмывка, регулярная отмывка.

1.2 Отмывочные жидкости на водной основе.

1.3 Отмывочные жидкости на спиртовой основе.

1.4 Растворители.

1.5 Тест на наличие ионных остатков.

IPC-6012 (Qualification and Performance Specification of Rigid Printed Boards) - Квалификация и технические характеристики жестких печатных плат.

J-STD-001 (Requirements for Soldered Electrical and Electronic Assemblies) - Требования к паяным электрическим и электронным узлам.

IPC-AJ-820 (Assembly and Joining Handbook) - Руководство по сборке и электронным соединениям.

IPC-TM-650 (Test Methods Manual) - Руководство по методам испытаний.

IPC-5701 (User Guide for Cleanliness of Unpopulated Printer Boards) - Руководство пользователя по чистоте не паяных печатных плат

IPC-5702 (Guidelines for OEM in Determining Acceptable Levels of Cleanliness of Unpopulated Printer Boards) - Рекомендации для OEM-производителей по определению приемлемого уровня чистоты не паяных печатных плат

IPC-5703 (Cleanliness Guidelines for Printed Board Fabricators) - Рекомендации по чистоте для производителей печатных плат.

2. Отмывка в деионизированной воде.

IPC-CH-65 (Guidelines for Cleaning of Circuit Boards and Assemblies) - Рекомендации по очистке печатных плат и узлов.

IPC-8497-1 (Cleaning Methods and Contamination Assessment for Optical Assembly) - Методы очистки и оценки загрязнений.

J-STD-001 (Requirements for Soldered Electrical and Electronic Assemblies) - Требования к паяным электрическим и электронным узлам.

IPC-HDBK-001 (Handbook and Guide to Supplement J-STD-001) - Справочник и руководство к дополнению J-STD-001.

IPC-PE-740 (Troubleshooting for Printed Board Manufacture and Assembly) - Устранение неполадок при изготовлении и сборке печатных плат

IPC-9201 (Surface Insulation Resistance Handbook) - Справочник по сопротивлению поверхностной изоляции.

IPC-9202 (Material and Process Characterization/Qualification Test Protocol for Assessing Electrochemical Performance) -

Характеристика материалов и процессов / Протокол квалификационных испытаний для оценки электрохимических характеристик.

IPC-9203 (User Guide to IPC-9202 and the IPC-B-52 Standart Test Vehicle) - Руководство пользователя для IPC-9202 и стандартного испытательного оборудования IPC-B-52

3. Защитные покрытия.

3.1 Однокомпонентные покрытия.

3.2 Двухкомпонентные покрытия.

3.3 Компаунды.

IPC-CC-830 (Qualification and Performance of Electrical Insulating Compounds for Printed Wiring Assemblies) – Includes Amendment 1

Квалификация и характеристики электроизоляционных составов для печатных монтажных узлов – Включает поправку 1

IPC-HDBK-830 (Guidelines for Design, Selection and Application of Conformal Coatings) - Рекомендации по проектированию, выбору и нанесению защитных покрытий.

4. Визуальный контроль.

IPC-A-610 - Acceptability of Electronic Assemblies - Критерии приемки электронных сборок.

Наши сертифицированные специалисты

Баранов А. А.

Ермишина Н. А.

Колупаев С. С.

Збавитель З. Л.

Комендантов М. А.

Яковлев В. А.

Хасянов Д. М.

Рагимова С. В.

Крючков Б. В.

Краснов П. А.

Контрольное обеспечение поверхностного монтажа

Измеритель термопрофилей PROfiler CircuitMaster Design

|

3D-контроль качества нанесения паяльной пасты (SPI – Solder Paste Inspection) SPI Cyber Optic SE300-Ultra:

|

Автоматическая оптическая инспекция (AOI – Automatic Optical Inspection) ZENIT-L, KohYoung Technology , включая буфер и разбраковщик (Ю.Корея) – 2 шт. В линиях

|

TR7500DT (Гонконг) TR7500DTL (Гонконг) сверхвысокая скорость инспекции:

|

Система автоматической X-Ray инспекции (AXI - Automatic X-Ray Inspection) Nordson Dage Ruby (Великобритания)

|

Ремонтная станция для монтажа/демонтажа компонентов в корпусах BGA и microBGA Shuttle Star RW-PS400

|

Ремонтное оборудование Антистатическая система визуального контроля Mantis

|

Контрольное обеспечение

монтажа в отверстия

монтажа в отверстия

Контрольное обеспечение кабельной продукции Высоковольтный Тестер жгутов и кабелей Sefelec серии SYNOR 5000P

|

Контрольное обеспечение отмывки печатных узлов pH метр HM Digital PH-200

|

Паяльные материалы

АЛТ Мастер является официальным дилером поставщиков

паяльных паст Multicore (Германия) и Indium (США)

паяльных паст Multicore (Германия) и Indium (США)

Паяльные пасты

Клеи для поверхностного монтажа и

Влагозащитные покрытия

Флюсы для монтажа в отверстия

Отмывочные жидкости

Отмывочные жидкости

Сертификаты

Обобщенная схема

контроля качества

контроля качества

|

PPM vs DPMO. Показатели эффективности процесса

ВВЕДЕНИЕ

В данном тексте рассматриваются показатели эффективности процессов на основании данных дефектовки (отбраковки) модулей.

Примеры и термины имеют ввиду использование в области электронных сборок.

Несмотря на итоговую простоту рассматриваемых показателей описания от профессиональных дилетантов вызывают первичное недоумение.

ТЕРМИНЫ

- Defect - дефект. Брак.

- Unit - блок.

- Opportunity – возможность.

Английская транскрипция определенно наводит на аллитерацию «оппортунизм», что по смыслу верно.

Точки контроля, при анализе которых возможны противоположные исполнения: «правильное» (соответствующее) и «неправильное» (несоответствующее).

Каждое включение или исключение «возможности» (точки контроля) в рассмотрение может быть корректным или некорректным.

Определение перечня «возможностей» (точек контроля) предполагает согласование с Потребителем.

- Для электронных модулей в качестве «возможностей» рассматриваются компоненты (наличие\отсутствие; соответствие\несоответствие КД; корректность\некорректность установки),точки пайки и т.д.

Анализ «возможностей» рассматривается как качественный переход от простой оценки работоспособности модуля к оценке технологического процесса производства.

Один дефектный модуль может содержать несколько дефектов, что должно указывать на недостатки процесса.

Например, модуль может содержать 10 компонентов и 30 точек пайки.

Т. о. имеем 40 «возможностей» возникновения дефектов – отсутствие (или наличие несоответствующих) компонентов и наличие некорректных точек пайки.

Для полного цикла производства в анализ должны быть включены потенциальные дефекты, например, влагозащитных покрытий, финишной сборки, упаковки, заполнения сопроводительных документов, упаковочной тары и т.д.

- RTY (TRY) – Rolled Throughput Yield.

Выход годных.

- FTY – First Time Yield.

Один из показателей эффективности процессов.

ПОКАЗАТЕЛИ ЭФФЕКТИВНОСТИ ПРОЦЕССА,

ОСНОВАННЫЕ НА АНАЛИЗЕ ДЕФЕКТОВ

1 - DPU – defects per units.

- Среднее количество дефектов на единицу продукции (модуль).

- DPU=всего дефектов (D) : всего изделий (U).

- Всего дефектов относительно общего количества «возможностей» (точек контроля).

- Вероятность выхода несоответствующих изделий.

Расшифровка:

- DPU – среднее количество дефектов на одно изделие;

- О – количество «возможностей» (точек контроля) на ОДНО изделие;

- тогда понятно, что DPU\O – вероятность брака на одно изделие.

2.2 - Возможно, понятнее использовать формулу:

DPO=D \ U x O :

- D – общее количество дефектов;

- U x O – количество изделий в партии, умноженное на количество «возможностей» (точек контроля) на одном изделии=общее количество «возможностей» (точек контроля).

Процент технологического брака.

3. - PPM – pieces per million \ parts per million.

- Штук на миллион.

В текущем процессе может быть отбраковано одно изделие, но внутри него может быть неограниченное количество дефектов.

Характеризует «удовлетворенность» (или неудовлетворенность) Потребителя количеством работающих модулей.

Но не характеризует качество процесса.

4. DPMO – Defects per Million Opportunities.

- Дефектов на миллион.

- DPMO = DPO x 1 000 000.

- DPMO всегда больше или равно PPM, т.к. PPM не учитывает возможные множественные дефекты в одном модуле.

- DPMO глубже характеризует технологический процесс.

- DPMO позиционируется как наиболее удобное и долгосрочное измерение.

Целевой цифрой для технологии поверхностного монтажа заявляется 1500 DPMO (0,15 % технологического брака в нашей терминологии).

Оцениваемые границы – 1500…4000 DPMO с соизмеримыми выбросами.

ПЛАН УЛУЧШЕНИЙ

- Не противоречит нашей текущей практике.

- Редизайн – коррекция посадочных мест для планарно-монтируемых компонентов,

- Подбор флюсов (на основании данных об их активности).

- Подбор температурных профилей для технологии поверхностного монтажа.

- Подбор времени контакта нагревателя-вывода компонента-контактной площадки для выводного монтажа (Thermal energy).

- Ремонт.

- Прочее.